前言:鋁合金高壓壓鑄廣泛應用于汽車、電子等關鍵零部件生產,在產品內澆口區(qū)域因高速充型和凝固收縮階段易產生氣孔、氣縮孔等缺陷,嚴重影響產品交付質量。模具溫度作為關鍵工藝參數(shù),直接影響金屬液流動性與凝固同步性。現(xiàn)有研究多聚焦于壓射速度或壓力優(yōu)化,對模具溫度的系統(tǒng)研究仍不足。本文以汽車變速器箱體為對象,通過實驗與理論分析揭示模具溫度對澆口缺陷的作用機理,并提出工藝優(yōu)化方案。

01.

實驗方法

1、材料與設備

合金材料:ADC12 主要成分(Si 9.6–12.0%, Cu 1.5–3.5%,F(xiàn)e<1.3%,Mg<0.3%,Zn<1.0%,Mn<0.5%,Ni<0.5%);

生產設備:力勁3000T冷室壓鑄機;

檢測設備:X射線探傷機;熱成像模溫檢測儀。

2、實驗參數(shù)

固定參數(shù):鋁液溫度660℃,慢壓射速度0.35 m/s,快壓射速度4.5 m/s,增壓比壓80 MPa。變化點:模具溫度分為三組(160–220℃;220–280℃;280–340℃),每組壓鑄8模次。

3、缺陷檢測

采用X射線探傷定量分析澆口區(qū)域缺陷;標準:孔徑>0.5 mm,統(tǒng)計合格率。

02.

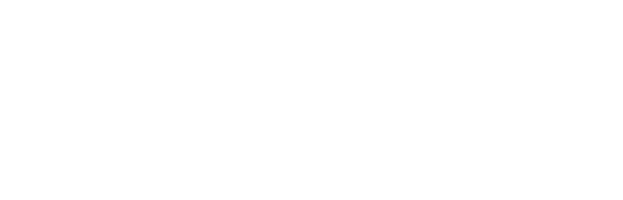

1、模流分析結果

在產品開發(fā)設計階段的充型模流分析中可見,鋁液進入產品內澆口時,溫度在631~645℃區(qū)間,隨著高溫鋁液持續(xù)推進,內澆口溫度逐漸升高 ,直至產品型腔充型結束仍維持在660℃范圍值。

2、模具低溫對金屬液流動的影響

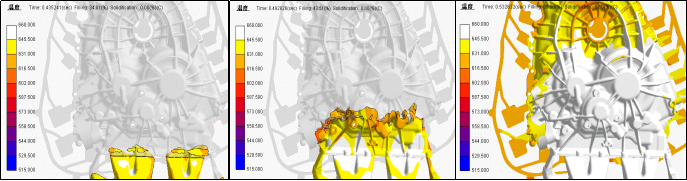

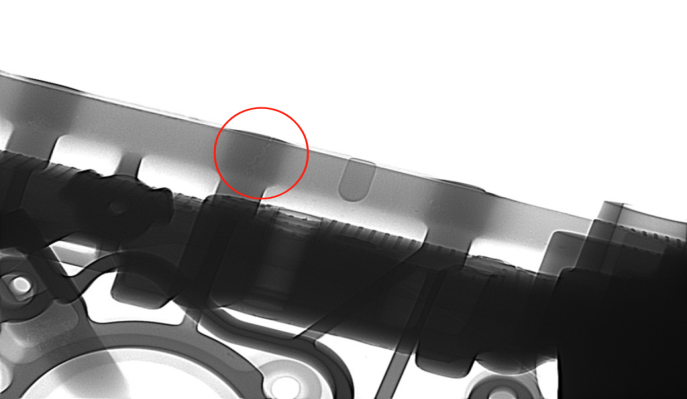

在壓鑄冷模復產初期,關閉模具循環(huán)冷卻控制系統(tǒng)的條件下生產8件,采集初始階段模具溫度,模溫測量數(shù)據(jù)顯示,內澆口橫截面模具溫度在166.3~178.7℃區(qū)間(高溫區(qū)<220℃);在此溫度基礎上,使鋁液與模具間的熱交換速率加快,顯著影響鋁液充型流動性,黏度增大,并在內澆口淤積冷凝層,致密度差,導致孔缺陷形成機率升高。

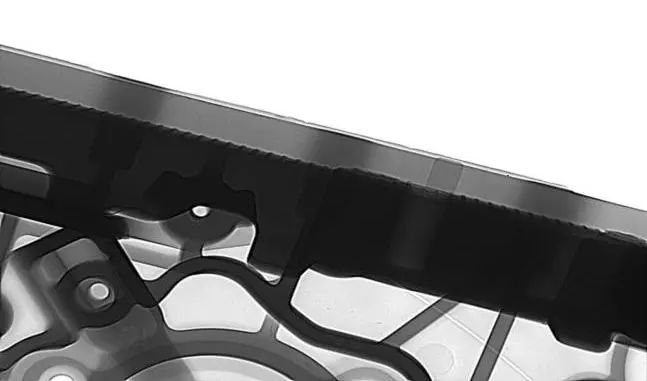

3、模具中溫對金屬液流動的影響

隨著生產模次的增加,模具受鋁液加熱后整體溫度升高,鋁液與模具間熱交換速率減弱,累計生產16件,通過采集模具溫度數(shù)據(jù)發(fā)現(xiàn),內澆口橫截面模具溫度已升至220~273.7℃(高溫區(qū)>220℃);經斷料觀察產品內澆口斷面致密度增加,無可見冷凝層現(xiàn)象。

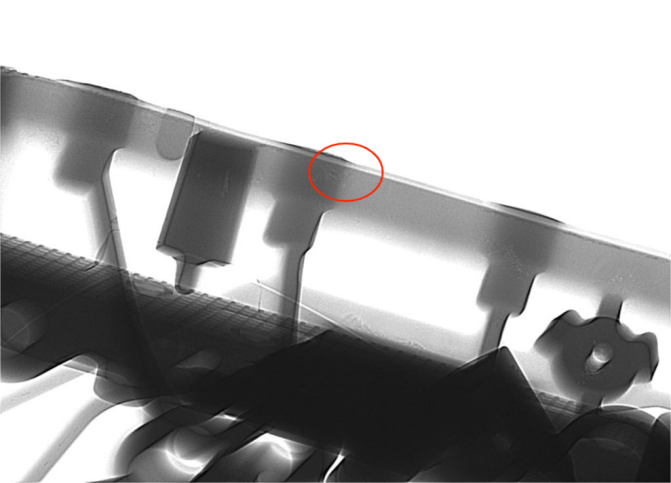

4、模具高溫對金屬液流動的影響

在連續(xù)生產24件后,再次采集模具溫度數(shù)據(jù)發(fā)現(xiàn),內澆口橫截面模具溫度已升至284.5~330.6℃(高溫區(qū)>280℃);由于模具溫度高,鋁液流動性得到較大提升,在此階段生產的產品外觀亮度增加,內澆口斷面致密度顯著增強,無可見冷凝層現(xiàn)象,但在產品內澆口附近的加強筋與螺紋柱外表層局部區(qū)域出現(xiàn)嚴重粘模與拉傷現(xiàn)象。

03.

實驗結果

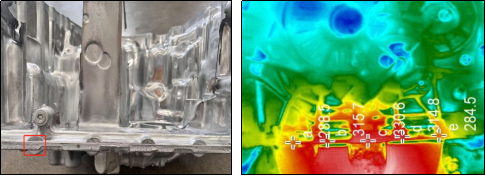

1、模具溫度對缺陷的影響

通過三組實驗數(shù)據(jù)體現(xiàn),當模具溫度在220–280℃區(qū)間時,金屬液流動性適中,提高增壓補縮的有效性,產品實物質量相對穩(wěn)定。

2、實物探傷缺陷分布

模具低溫組:氣縮孔多分布于澆口處螺紋柱中部,呈不規(guī)則收縮紋;

模具中溫組:內澆口與螺紋柱區(qū)域內部無可見縮松缺陷;

模具高溫組:內澆口與螺紋柱附近可見氣縮孔,以及彌散微縮孔(<0.3 mm)。

04.

1、溫度控制

復產初期模具預熱至220℃以上,并通過關閉模具水冷系統(tǒng)將模具進澆溫度穩(wěn)定在240±20℃。

2、工藝協(xié)同

在優(yōu)化溫度區(qū)間內,適當提高壓射速度(4.5–5.0 m/s)以進一步減少鋁液充型湍流形成包裹。

05.

結論

通過模具溫度的調控,可提高鋁合金液流動性、減少氣體殘留,以及凝固過程增壓補縮的有效性,降低內澆口缺陷形成幾率。實驗表明,220–280℃為該產品壓鑄的優(yōu)化溫度區(qū)間,可使內澆口缺陷消除,產品質量滿足客戶要求。

本文技術輔導:葉立